本文主要介绍了PCB(印制电路板)行业智能工厂的数字化解决方案,涵盖了智能工厂的整体框架、关键软件组成、生产线智能化、设备智能化、生产执行过程、物流规划、计划管控、追溯设计、以及自动化物流等多个方面。

以下是文件的核心要点总结:

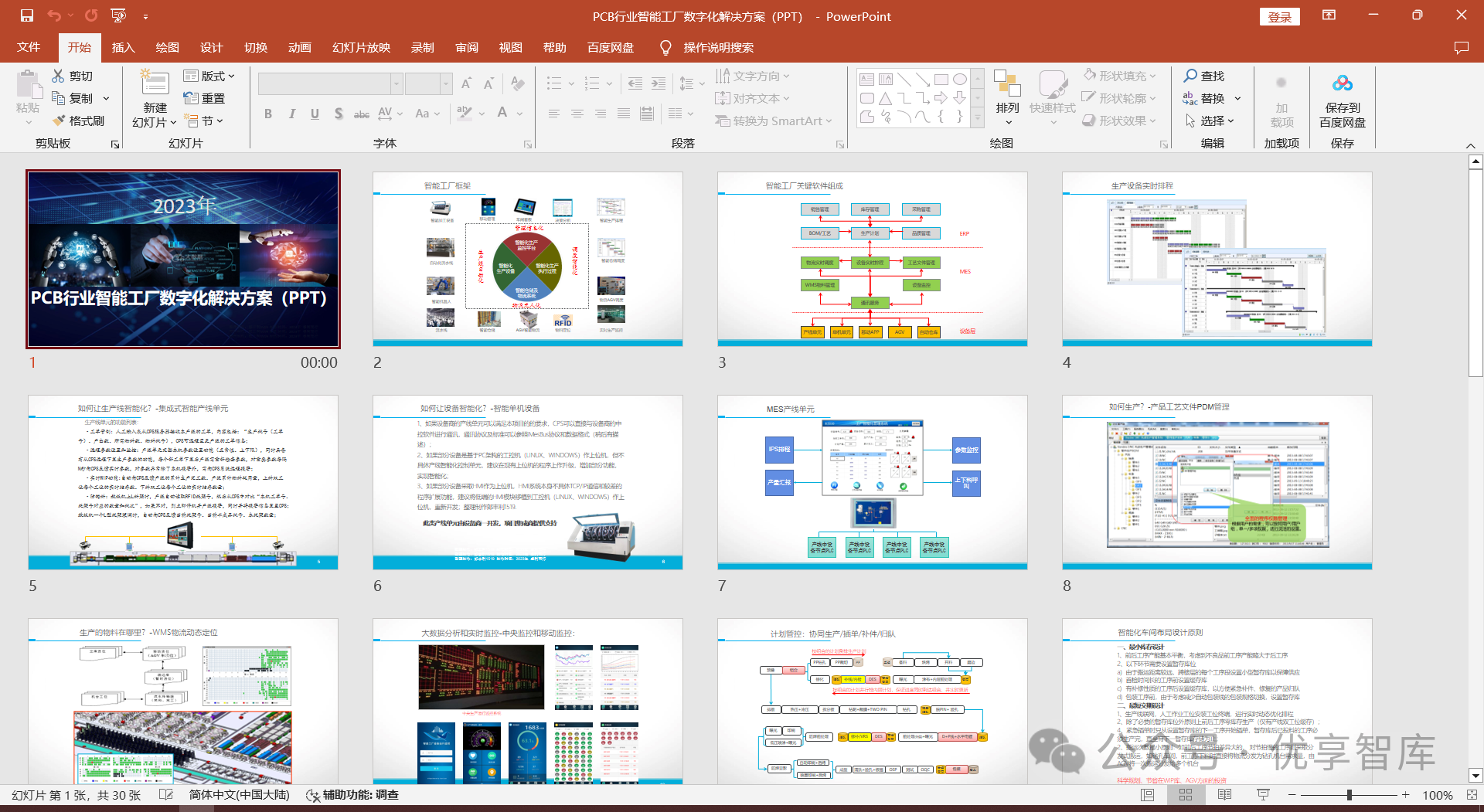

一、智能工厂整体框架:

智能化生产:包括智能化生产设备、智能化生产执行过程、智能仓储及物流系统等。

数字化管理:通过数字化驾驶舱进行实时生产监控和决策分析。

能源管控:建设基于物联网的能源管控平台,实时在线监测和控制能耗设施。

二、智能工厂关键软件组成:

设备层:包括传感器、仪器仪表等生产设备。

控制层:PLC、SCADA等控制系统。

车间层:MES等生产管理系统。

企业层:ERP、PLM等经营管理系统。

协同层:通过互联网络实现产业链上下游的信息共享。

三、生产线智能化:

集成式智能产线单元:实现工单管制、远程参数设置和监控、实时WIP等功能。

防错料机制:通过RFID技术防止物料错放。

四、设备智能化:

智能单机设备:通过升级现有设备或重新开发上位机实现设备智能化。

通讯协议:采用iMesBus协议等标准实现设备间的通讯。

五、生产执行过程:

MES产线单元:实现产量汇报、参数监控、上下料呼叫等功能。

产品工艺文件PDM管理:确保生产工艺的准确性和可追溯性。

六、物流动态定位:

WMS系统:实现物料的实时定位和追踪。

七、计划管控:

协同生产:通过生产计划系统实现不同工序之间的协同作业。

插单处理:支持紧急插单和补件归队等操作。

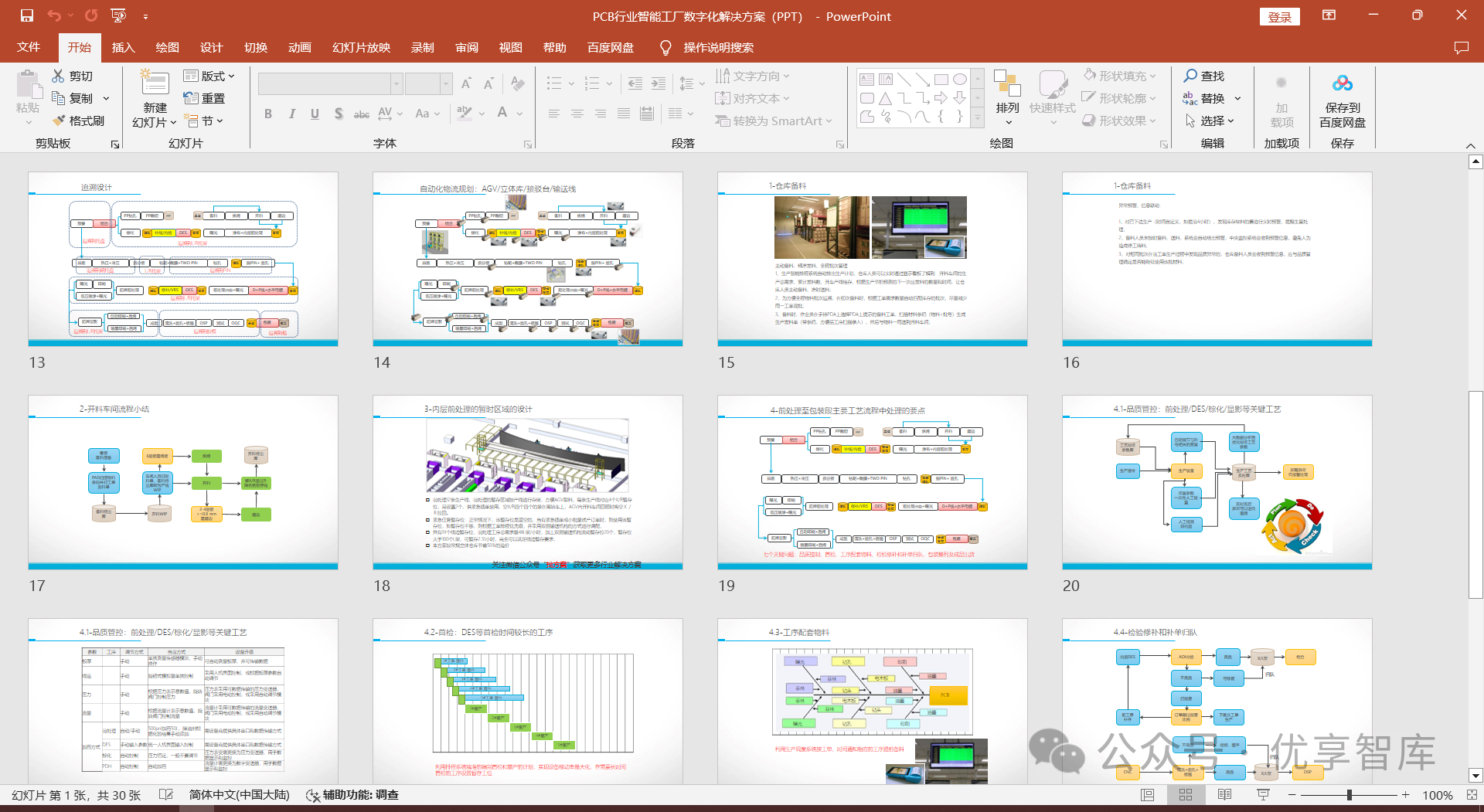

八、智能化车间布局:

最小库存设计:通过平衡前后工序产能和设置暂存库位来降低库存。

最短交期设计:通过实时动态优化排程实现零库存生产。

九、追溯设计:

全程追溯:从原材料到成品实现全程可追溯。

十、自动化物流规划:

AGV/立体库/接驳台/输送线:实现物流的自动化和无人化。

十一、仓库备料与物料管理:

主动备料:通过生产计划系统自动排出备料计划。

异常预警:对库存缺料、备料延误等情况进行实时预警。

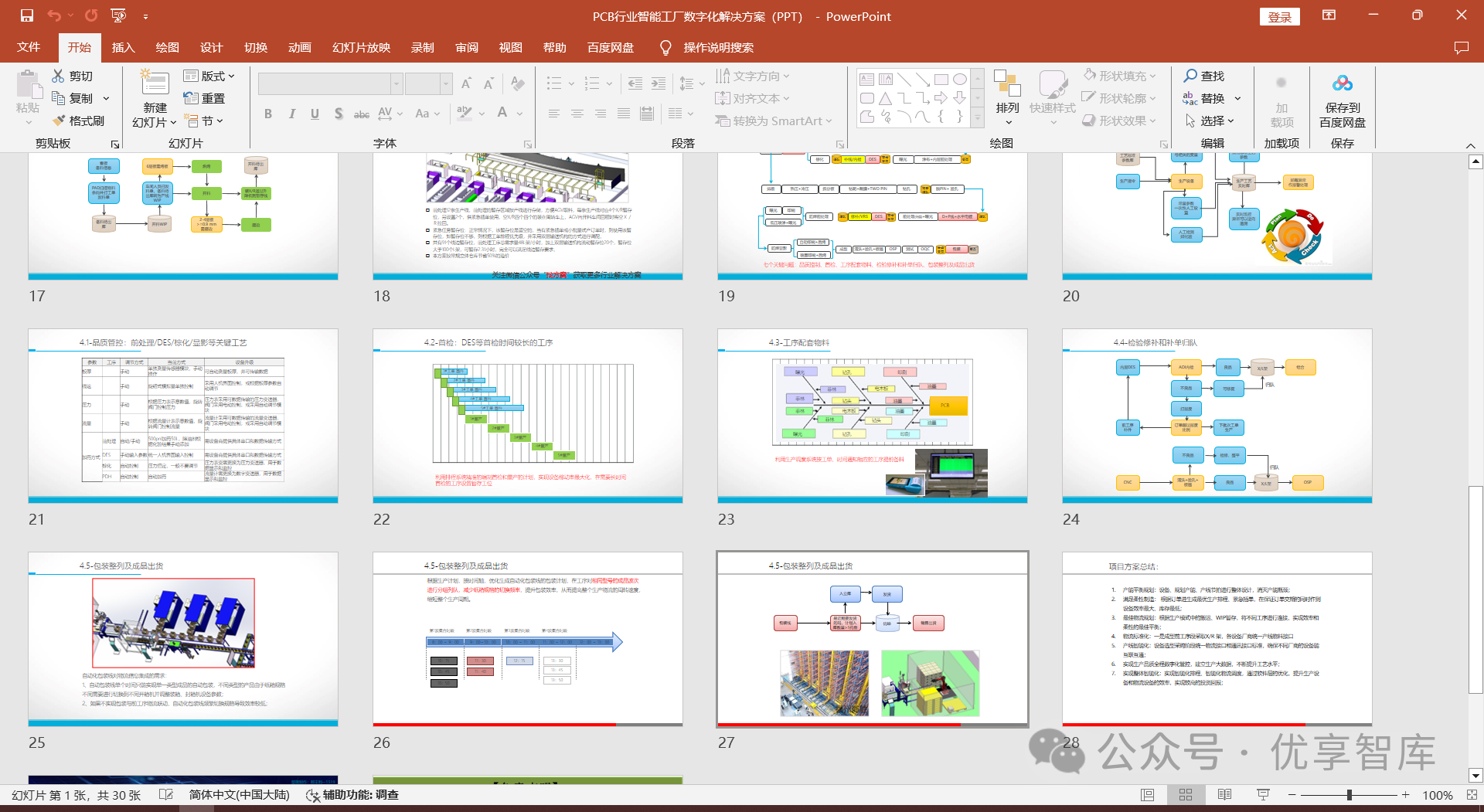

十二、关键工艺流程:

品质管控:对关键工艺进行实时监控和异常报警。

首检与量产:通过排程系统优化首检和量产计划。

工序配套物料:通过生产调度系统提前备料。

十三、包装整列及成品出货:

自动化包装线:根据生产计划优化包装计划,提高包装效率。

智能物流:实现销售链的智能物流和智能安防。

十四、方案总结:

产能平衡:通过整体设计消灭产能瓶颈。

柔性制造:支持紧急插单和设备效率最大化。

物流标准化:统一物流接口和通讯接口标准。

智能化提升:通过软件层优化提升生产设备和物流设备的效率。

这些要点共同构成了PCB行业智能工厂数字化解决方案的全面框架,旨在通过智能化、数字化手段提升生产效率和产品质量,降低运营成本,增强企业竞争力。