相信大家都对工业软件MES系统和OPC工业标准很熟悉,但是为了更清楚地阐述本文内容,小编还是需要简单谈一下这两个专业术语的含义。

MES-制造执行系统:对整个生产活动的信息化管控和优化系统。

OPC-(OLE for Process Control)工业自动化标准。其实也就是机器之间的“对话”。

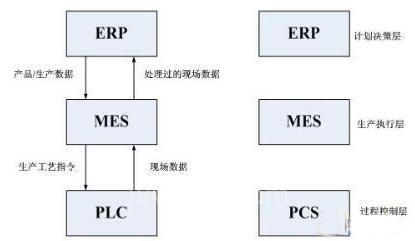

我们在图片1中会看到基于ERP/MES/PCS三层架构的集成制造系统模型。ERP系统主要负责企业决策计划方面技术;MES系统主要是生产过程的优化控制,重点在计划的执行;PCS系统则是强调设备的控制技术。所以想要做到企业的自动化管控,中间层的MES系统是不可或缺的。

图一:ERP/MES/PCS三层架构

应用程序在访问过程控制设备时会有以下三种方法:

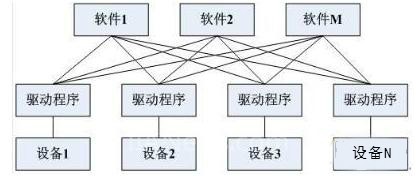

1. 驱动程序法。如图二所示,假设我们使用M个应用软件,N个设备,那么驱动程序数目则为M×N个。可是该方法的缺点在于结构复杂,开发人员需要花费大量精力去开发驱动程序。

图二:驱动程序法

2. DDE方法。在图三中会看到,结构并不复杂,但需要专门用DDE导出链表。同时缺点还在于数据的传送速度较慢,功能缺乏柔韧性,可靠性难以令人满意,所以不适应分布式应用。

图三:DDE方法

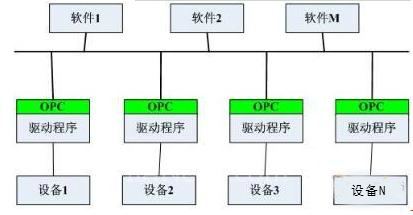

3. OPC方法。如图四所示,任何一种设备只需要提供一种驱动就可以供任何软件系统进行使用。与其他两种方法相比,优势在于结构很简单,开发工作量小,数据传送速度快,可靠性比较高。

图四:OPC方法

我们之前提到的OPC技术(目前市面上几个厂商:Matrikon,TAKEBISHI Corporation和Software Toolbox的OPC产品都做得很优秀)多是指OPC-COM/DCOM技术,是以微软的COM/DCOM技术为基础,提供的一个公共的接口集,用来进行过程控制和制造自动化软件模块间交换和共享数据,使用户在系统开发过程中不必关心过程控制中的控制软件和设备的细节,从而为用户提供一种开放、灵活的即插即用软件解决方案,并且最大限度地减少了硬件、软件供应商的开发和维护费用。

OPC COM/DCOM标准采用的是客户-服务器结构,要求所有的硬件供应商将硬件设备驱动程序封装成独立的服务器,负责向OPC客户端不断地提供数据,应用程序开发商可以根据OPC的需要,使用任何语言来写出程序代码。上层应用作为OPC客户端,可以不包含任何通信接口程序,不必关心底层的硬件设备特性,也不必考虑软硬件如何通信,只要遵循数据接口协议,就能够从数据服务器中取得数据,从而能够实现数据的灵活配置和多种系统的真正集成。

传统MES系统已经很成功地运用OPC COM/DCOM进行了车间局域网过程信息集成,但是随着信息化的深入发展,现代MES对OPC产生了以下两个方面的新需求:

1. 企业要求MES系统可以穿越企业的防火墙来传递车间过程信息,而不仅是在企业的局域网内进行集成。

2. 企业内部普遍存在多种操作环境并存的现象,在一定的程度上束缚了企业过程信息集成的进程,成为企业实现信息连通的巨大障碍。

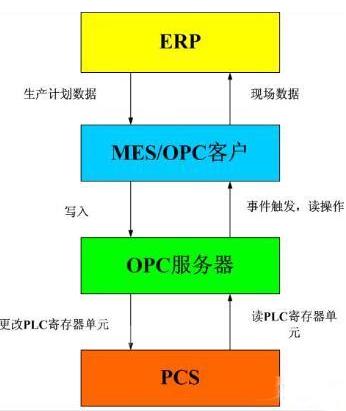

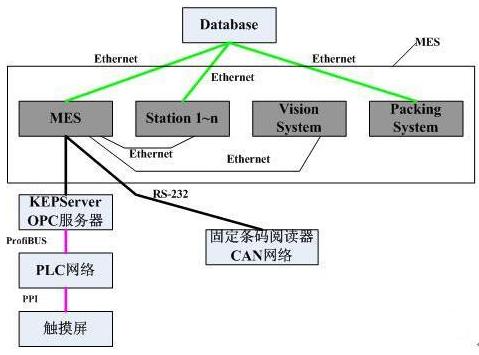

基于OPC的MES过程信息集成框架

正是因为基于COM/DCOM的技术有着不可根除的缺点,因此随着技术的进步,以及数据交换各方面需求的提高,出现了新的规范:OPC UA。OPC UA 弥补了已有 OPC 的不足,增加了比如平台独立性、可扩展性、高可用性、安全和因特网服务等重要特性。OPC UA可以友好地穿过企业的防火墙,同时可以支持更多的平台和计算环境,为制造行业提供了一个解决问题的新方法。

图五:基于OPC的MES方式

图六:基于OPC的MES总体架构

慧都MES系统是15年技术沉淀及创新研发的重要成果,我们旨在助力工业制造企业做到更加精益化,敏捷化和智能化的转型升级。