今日的数字化技术正在不断改变每一个公司。将来,全部的公司都将变成数字化的企业,这不只是要求公司开发设计出具有数字化特点的商品,更指的是根据数字化方式改变全部商品的设计、开发、制造和服务全过程,并根据数字化的方式连接公司的内部和外部因素。

伴随着商品生命周期的减少、商品定制化水平的提升,以及公司必须同上下游创建起协作的生态环境,都驱使公司不得不采用数字化的方式来加快商品的开发设计,提升开发设计、生产制造、服务项目的有效性及提升公司内外部自然环境的开放性。

这类数字化的变化对于传统式的制造业企业而言很有可能会非常艰难,因为它同延用了几十年的根据工作经验的传统式设计方案和生产制造核心理念相去甚远。设计人员很有可能不再需要取决于根据开发设计具体的物理原型来认证设计构思,也不用根据繁杂的物理实验才可以认证商品的可信性,不用展开小批量生产研发就可以直接预测分析生产的短板,乃至不用去现场就可以洞察市场销售给顾客的商品运行状况。

这类方法,毫无疑问将围绕整个商品的生命周期,不但能够 加快商品的开发设计全过程,提升开发设计和生产制造的实效性和合理性,更有效的掌握商品的应用状况并帮助顾客避免损失,更能精确的将顾客的真正应用状况反馈到设计端,完成商品的合理改善。

而所有的这一切,都需要公司具有完善的数字化工作能力,而其中的基础,便是数字孪生,即DigitalTwin技术。

一、数字孪生的定义

数字孪生,说白了,就是指对于物理世界中的物件,根据数字化的方式来搭建一个数字世界中一模一样的的实体,借此来完成对物理实体的掌握、剖析和提升。

1、数字孪生定义的发展历史

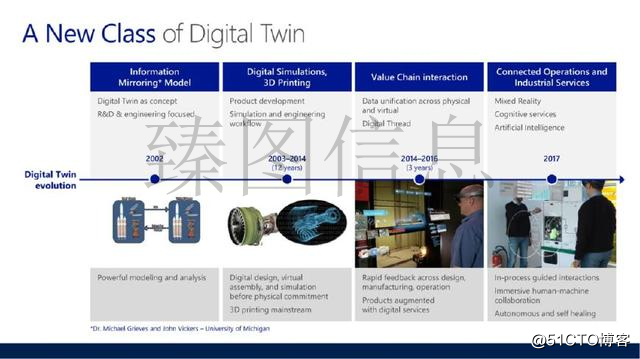

二零零二年密歇根大学教授Dr.MichaelGrieves在发表的一篇文章中第一次明确提出了数字孪生定义,他觉得根据物理学设备的数据,能够 在虚拟(信息)空间搭建一个能够 定性分析该物理学设备的虚拟实体和子系统,而且这类关联并不是单边和静态数据的,而是在全部商品的生命周期上都关联在一起。

显而易见,这一定义不仅指的是商品的设计方案阶段,而延伸至生产加工和服务项目阶段,可是由于那时候的数字化方式比较有限,因而数字孪生的定义也仅仅滞留在商品的设计方案阶段,根据数字模型来定性分析物理学设备的原型。

从那以后,数字孪生的定义逐渐拓展到了仿真、虚拟装配和三维打印这些行业,而到了2017年之后,伴随着物联网技术、人工智能技术和虚拟现实技术的持续发展,大量的工业品、机械设备具有了智能化的特点,而数字孪生也逐渐拓展到了包含生产制造和服务项目在内的完善的商品周期时间阶段,并不断完善着数字孪生的形态和定义。

2、数字孪生定义的不同形态

数字孪生技术贯穿了商品生命周期中的不同阶段,它同PLM(ProductLifecycleManagement)的核心理念是如出一辙的。可以说,数字孪生技术的发展趋势将PLM的工作能力和核心理念,从设计方案阶段真正拓展到了项目生命周期。

数字孪生以商品为主线,并在生命周期的不同阶段引进不同的因素,产生了不同阶段的表现形态。

2.1 设计阶段的数字孪生

在商品的设计阶段,运用数字孪生能够 提升设计方案的精确性,并验证商品在真正自然环境中的特性。

这一阶段的数字孪生,主要包含以下作用:

数字模型设计方案:应用CAD工具开发设计出满足技术规格型号的商品虚拟原型,精准的记录商品的各类物理学主要参数,以数据可视化的方法展现出来,并根据一系列的验证方式来检测设计方案的精确水平;仿真和模拟:根据一系列可重复、可变参数、可加速的仿真实验,来验证商品在不同外部因素下的特性和主要表现,在设计阶段就验证商品的适应能力。

比如,在汽车设计过程中,因为对节能降耗的规定,达索协助包含宝马、特斯拉、丰田在内的汽车集团运用其CAD和CAE平台3DExperience,精确展开空气动力学、流体声学等层面的剖析和模拟,在外形设计通过数据剖析和模拟,大幅地提高流线形,降低了摩擦阻力。

2.2 生产制造阶段的数字孪生

在商品的生产制造阶段,运用数字孪生能够 加快商品导进的时间,提升设计产品的品质、减少商品的生产成本和提升商品的交货速度。

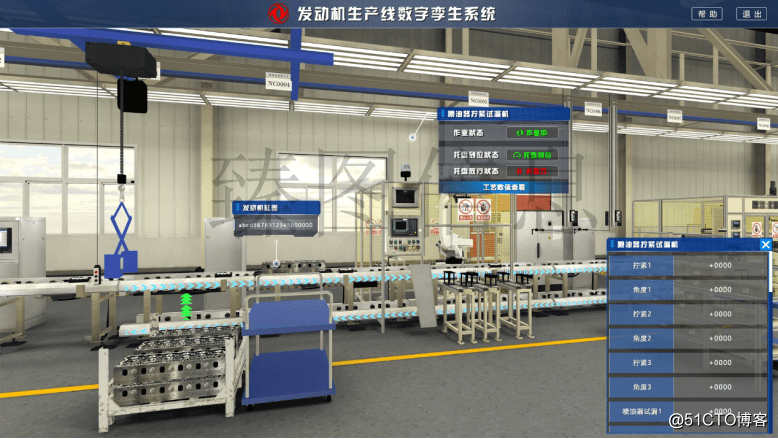

产品阶段的数字孪生是一个高度协作的过程,根据数字化方式搭建起来的虚拟生产流水线,将商品自身的数字孪生同生产线设备、生产流程等其它形态的数字孪生高度集成起来,实现以下的功能:

生产流程模拟:在商品生产之前,就可以根据虚拟生产的方法来模拟在不同商品、不同参数、不同外界标准下的生产流程,完成对生产能力、效率及可能出现的生产制造短板等难题的提早预测,加快新产品导进的过程;数字化生产线:将生产制造阶段的各类因素,如原料、机器设备、加工工艺配方和工艺流程规定,根据数字化的方式集成在一个紧密合作的生产流程中,并依据明确的标准,全自动的进行在不同标准组成下的实际操作,完成自动化技术的生产流程;同时记录生产流程中的各种数据,为事后的剖析和提升提供根据。重要指标值监管和过程能力评定:根据收集生产流水线的各类生产线设备的实时运作数据,完成所有生产流程的数据可视化监管,而且根据工作经验或是深度学习创建主要设备参数、检测指标值的监管对策,对出现违反对策的异常现象展开妥善处理和调节,完成稳定并持续提升的生产流程。

比如,为盖板电子玻璃生产线搭建的线上品质监管管理体系,充分收集了冷端和热端机器设备造成的数据,并根据深度学习获得流程生产过程中重要指标值的最佳规格型号,设置相对的SPC监管报警对策,并根据相关分析,在上万个数据采集点中完成对特殊的品质异常情况的诊断剖析。

2.3 服务项目阶段的数字孪生

伴随着物联网技术的完善和传感器成本费的降低,许多工业品,从大中型装备到消费级商品,都应用了很多的传感器来收集商品运作阶段的自然环境和运行状态,并根据数据剖析和优化来防止商品的常见故障,改进客户对商品的应用感受。

这个阶段的数字孪生,能够 实现以下的作用:

实时监控和预测性检修:根据载入智能化工业品的传感器或是自动控制系统的各类实时主要参数,搭建数据可视化的实时监控,并给予收集的历史数据,搭建层次化的构件、子系统甚至整个机器设备的健康评价指标体系,并应用人工智能技术完成发展趋势预测分析;根据预测分析的结果,对维修策略及备件的管理模式展开提升,减少和防止顾客由于非计划停机产生的损失;提升顾客的质量指标:针对许多必须依靠工业生产装备来完成生产制造的工业顾客,工业生产装备基本参数的合理化及在不同生产制造标准下的适应能力,通常决定了顾客商品的品质和交货周期时间。而工业生产装备厂商能够 根据大量收集的数据,搭建起对于不同应用领域、不同生产流程的工作经验模型,协助其顾客提升参数配置,以改进顾客的产品品质和生产率。商品应用意见反馈:根据收集智能化工业品的即时运作数据,工业品生产商能够 洞察顾客对商品的真正要求,不但可以协助顾客加快对新品的导入周期时间、防止商品错误应用造成的常见故障、提升商品参数配置的精确性,更能够精准的掌握顾客的要求,防止产品研发决策出错。

比如,为石油钻井机器设备出示的预测性检修和常见故障辅助检测系统,不但可以实时收集钻探机不同关键子系统,如发电机组、泥浆泵、提升绞车、顶驱的各类重要指标值数据,更可以依据历史时间数据的发展趋向,对核心部件的特性展开评定,并依据构件特性预测分析的结果,调节和提升检修的对策;同时,还可以依据钻探机的实时情况的剖析,对钻探的高效率展开评定和提升,可以合理的提升钻探的投入产出率。

二、数字孪生的实际意义

自定义明确提出至今,数字孪生技术在持续的迅速演变,不论是对商品的设计方案、生产制造还是服务项目,都造成了极大的促进功效。

1、更便捷,更适合自主创新

数字孪生根据设计工具、仿真工具、物联网技术、虚拟现实技术等各种数字化的方式,将物理学设备的各类特性映射到网站空间中,产生可拆卸、可拷贝、可迁移、可改动、可删除、可重复操作的数字镜像系统,这极大的加快了实际操作工作人员对物理实体的掌握,能够让许多原先因为物理学标准限定、务必依赖于真正的物理实体而无法进行的操作,如仿真模拟、批量拷贝、虚拟安装等,变成近在咫尺的工具,更能激起大家去探寻新的方式来优化设计、生产制造和服务项目。

2、更全面地测量

要是可以精确测量,就可以改进,它是工业生产行业不变的真理。不论是设计方案、生产制造还是服务项目,都需要精确的测量物理实体的各类特性、主要参数和运作情况,以完成精确的剖析和提升。

但是传统的测量法,需要依赖于价格昂贵的物理测量仪器,如传感器、采集系统、监测系统等,才可以获得有效的精确测量结果,而这毫无疑问会限定测量覆盖的范围,针对许多没法直接收集到测量值的指标值,通常束手无策。

而数字孪生技术,能够凭借物联网技术和大数据技术,根据收集有限的物理传感器指标的直接数据,并依靠大样本库,通过深度学习推断出一些本来没法立即精确测量的指标值。

比如,我们可以运用润滑油温度、绕组温度、电机转子扭矩等一系列指标值的历史数据,通过深度学习来搭建不同的常见故障特性模型,间接性推断出发电机系统的健康指数。

3、更全面的剖析和预测能力

目前的商品生命周期管理,很少可以完成精确的预测分析,因而通常没法对隐藏在表象下的难题提前展开预测。

而数字孪生能够融合物联网技术的数据收集、大数据的处理和人工智能技术的模型剖析,完成对当今情况的评定、对以往产生难题的确诊,及其对未来发展趋势的预测分析,并给予剖析的结果,仿真模拟各类概率,出示更全面的决策支持。

4、工作经验的数字化

在传统式的工业产品设计、生产制造和服务行业,经验通常是一种模糊不清而难以掌握的形态,难以将其做为精确裁定的根据。而数字孪生的一大重要发展,是能够根据数字化的方式,将原来无法保存的专家经验展开数字化,并提供了储存、拷贝、改动和转移的能力。

比如,对于大中型机器设备运作过程中出现的各类常见故障特性,能够将传感器的历史数据通过深度学习训练出对于不同常见故障状况的数字化特性模型,并融合专家处理的记录,将其产生未来对机器设备常见故障情况展开精确裁定的根据,并可针对不同的形态的常见故障展开特性库的丰富和升级,最后产生基层民主化的智能诊断和裁定。

数字化时代背景下的数字孪生技术现状分析

猜你喜欢

转载自blog.51cto.com/14758767/2517147

今日推荐

周排行