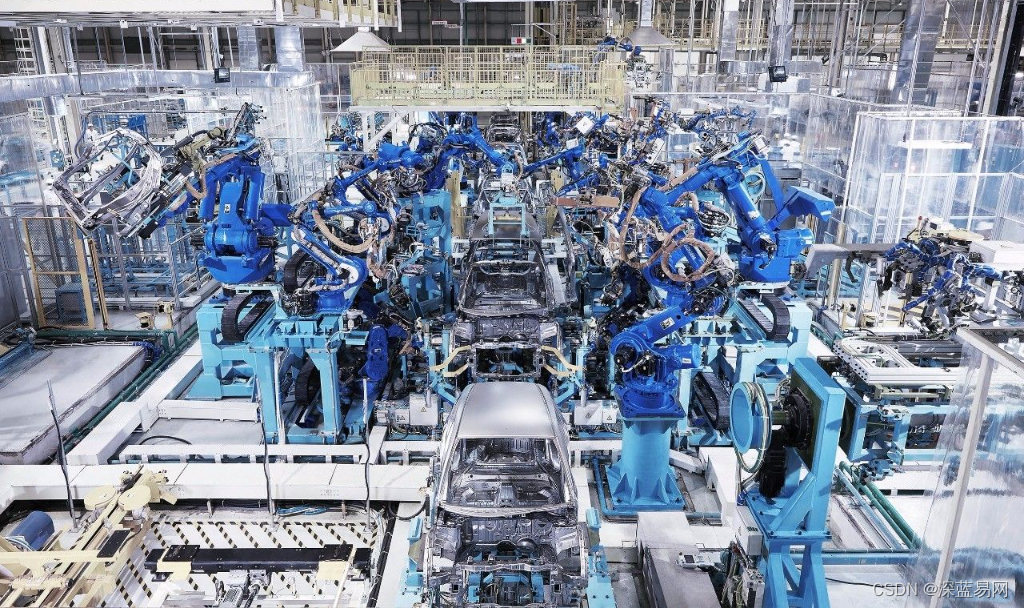

制造企业数字化工厂的蓬勃发展固然可喜,但同时也会存在一些问题。部分建设数字化工厂的管理者表示想要打造类似某企业的全自动车间,而数字化工厂开发商通常想了解“企业如何定义‘智能化’?是否有清晰的数字化工厂战略?等”

现实是大多数企业并不能明确阐述符合自身的数字化工厂,而是寄希望于现成的定义,能够毫不费力地直接照搬。数字化工厂的定义以及对成功的评判指标建立在多种因素之上。

挑战一:缺乏整体性的战略规划

不少项目由于缺乏整体性的战略规划,导致对未来数字化的具体需求不甚明晰,对企业当前数字化水平认知不足,从而无法客观地判断两者间的差距,确定所需补强的能力。

许多企业从软硬件角度考虑数字化工厂建设,依靠内部人员与外部供应商合作,通过对数字化工厂解决方案的整合来实现生产线上特定环节的自动化和跟踪。

此举虽然有效,但在很多情况下并未解决“为什么要建设数字化工厂”这个根本性的战略层面问题。因此,企业应该以自上而下的方式推进数字化工厂建设,从战略、产品设计、运营模式变化等整体的角度考虑问题,根据自身的实际情况和目标来挑选合适的技术,而不是盲目地追求所谓的尖端技术。

挑战二:无法走出效益的狭义误区

在某些特定的行业,比如离散制造领域,数字化和自动化的程度取决于当前基础设施、所生产的产品以及整个生产流程。要实现高度数字化或自动化,技术方面可能需要很长时间的积累方才可行。而从成本效益角度考虑,收回投资也需要很长一段时间。因此,如果纯粹从投资回报的角度考虑效益问题,将使得企业在面对数字化工厂时踌躇不前。在可持续发展日益受到重视、生产安全不断规范、劳动力红利逐步消失的今天,数字化工厂所实现的节能减排、人机交互、远程控制等紧跟当前形势下的要求,能带来显著效益。

企业可以将一些定量指标用于评估数字化工厂的效益,减少人工作业、提升员工士气等定性指标也能用于辅助评估。行业和企业本身诉求的不同也会对指标的选择产生一定的影响。

挑战三:没有对技术进行全盘考虑

中国制造业的自动化和数字化发展时间相对较短,即使是在同一行业内,企业的自动化程度和技术路线也大相径庭。数据分布较为分散,难以获得数字化工厂所需要的产品全生命周期的系统性数据,同时使得标准的制定变得困难。在部分较为传统的行业中,企业争相计划实现数字化工厂的跨越式发展。但是工厂车间里的设备落后,难以实时抓取和传输数据,是企业不得不面对的主要问题。

同时,企业往往更注重单体设备的自动化率,忽略了生产体系是整体,而且在企业资源计划(ERP)、制造执行系统(MES)和产品生命周期管理(PLM)等不同系统间的打通和整合方面也有待改进,能做到不同工厂间互联的更是凤毛麟角。因此,企业需要根据自身的数字化工厂战略制定技术路线图,分阶段地推行各种技术转型举措,从而将实施的风险降至最低,避免对业务和运营造成冲击。

挑战四:人才仍是瓶颈

数字化和自动化毫无疑问地会减少人工重复作业,改善工作环境,保障人身安全。制造业能够抓住此次机遇一改传统的“工作环境欠佳”的形象,通过升级来吸引更多新型人才。数字化工厂将生产运营流程高度一体化,由此对技术人才提出了更高的要求,过去单一领域的专才将不再适用,取而代之的将是横跨多领域、学习能力更强、懂得数字化交付的复合型人才。

最后,由于数字化工厂的转型需要多部门协调,往往需要顶层决策者对数字化有着较强的决心和较深的认识,能够指导整个企业制定数字化战略,带领企业顺利度过转型,打造出成功的数字化工厂。